管理難,就如莊家與賭徒;管理不難,就是原理原則...

Jan. 27, 2021

精實管理還有賣點嗎?

2021-1-26

都什麼時代了,還談「精實管理」?有沒有搞錯?

可能很多人會有這樣的印象吧!也不能說完全沒道理,畢竟AI的進化,製造業已都邁入工業4.0的時代,還在此談「精實管理」,著實會讓人有古裝話劇的時空錯亂感覺吧!

與其說是誤解,倒不如說對「精實管理」的認識不夠會比較貼切,什麼是「精實管理」?適合現代企業用於生產管理嗎?「精實管理」適合運用於製造業以外的行業嗎?IT變革時代,企業邁入I4.0的生產模式,基礎設施都已完全的自動化與智能化了,還有必要談「精實管理」嗎?…種種的問題,是有必要好好的澄清,釐清正確的觀念,才有條件來討論有沒有價值與必要、與如何做…。

先來談談「精實管理」的背景:

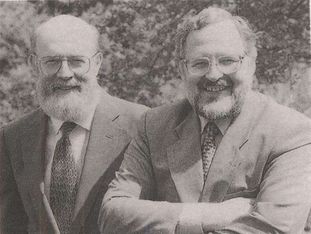

「精實管理」一詞源自於豐田生產方式(TPS:Toyota Product System),由詹姆斯.沃馬克(James Womack)與丹尼爾.瓊斯(Daniel Jones)兩位作者,見識到豐田生產方法(TPS),大幅縮短生產的時間與成本,驚艷到TPS的功力,共同出版了「精實革命」一書,1996年提出精實(Lean)的概念。

二次大戰結束,日本戰敗,百廢待舉,許多企業瀕臨破產,豐田汽車(Toyota)也是其中之一。為了力往狂瀾,時任豐田汽車社長的豐田英二指派廠長大野耐一去美國取經,參訪當時世界最大汽車製造廠通用汽車(GM,General Motors),期望這趟旅程能為豐田找到出口。

美國汽車採取大量生產(mass production)、流水線作業的工作方式,是從福特汽車的「T」型車開始,強調的是大量、快速的量產同一種產品。大野先生發覺到,對於龐大的美國市場而言,毋寧說是一個極佳效率的做法,卻不適合日本。大量生產需要大量訂單來支撐,(大量少樣)才具備規模經濟,有效降低成本,日本市場不夠大,沒有這麼多訂單來支撐。

大野先生在參觀工廠的同時,也發現車廠內堆積了很多庫存,這些庫存卡住了資金,又占空間,是一種資源浪費。如何能善加利用流水線的生產方式,又能消除資源浪費?是大野先生在美國得到的啟示。最後在1947~1962年間,大野先生研究出豐田生產方式(TPS,Toyota Production System),讓TPS成為製造廠的標竿生產模式。

說了半天,到底什麼是「精實管理」?又有何奧妙,風靡全球?又為何「精實管理」如此受到關注,卻又引來這麼多的誤解?以及世界上的製造廠,幾乎都在學習「精實管理」,成功達到「精實管理」的企業卻不多,原因何在?……

企業追求永續經營是每一個領導的最大目標,百年老店卻不多見,當今檯面上風光的企業,Apple、Amazon、Microsoft、Google、Facebook、Tesla…也都不過是未滿五十的壯年企業,未來發展如何,沒人敢提出觀點。特別在經過2020年COVID-19疫情的洗禮,企業的永續發展,更加深了經營上一定的難度。但可以確定的是,企業想要勝出,已不能只依靠效率與成本就可以支撐永續的觀點了。

企業經營,賺取合理利潤,天經地義。建立正確的生產方式,找到更便宜的方式,擴大經濟規模等等,應該可以肯定的說,那是無法達到永續的目標。有遠見,高戰略,塑造更有前瞻性的商業模式,以精實、敏捷的體質,才是邁向成功的不二法門。

今年(2021年)開始,一句話講堂將以「精實管理」為主軸,來談談採購如何以「精實管理」來創造供應鏈價值,提升競爭力。

大部份學過「精實管理」的人,都會以消除浪費來詮釋「精實管理」。沒錯,「精實管理」的最重要的目標就是以消除浪費為核心,卻不足。「精實管理」如果只停留在關注浪費的消除,勢必無法達到真正的「精實」目標。何謂「精實」?「精明幹練,實實在在」是個人浸淫TQM數十年的一份體驗。

「精明幹練」,指的是有足夠的遠見與前瞻,能夠洞察先機,明察趨勢。幹練則必須能夠針對趨勢,掌握先機,超前部署,贏取機會最大化的戰略觀。這部份要做到,看似容易,難度很高,從領導層的願景目標,到最底層的日常管理,要都能做到沒有贅肉的管理,必須有完整的條件來搭配。以一個人來說明或許簡單些,胖子很少行動俐落的(洪金寶可能是例外,哈哈!)但瘦子不代表行動就絕對敏捷。敏捷是企業面對外界環境變化最大的法寶。(2020庚子年的COVID-19衝擊下,預測、彈性應變與前瞻佈局是企業存活、茁壯的關鍵)

精明幹練反應出企業的敏捷力,相對的,敏捷如果少了「實實在在」的底子,不出錯便罷,一出錯往往禍延更廣。實實在在基本上就是TQM強調的日常管理-全員參與,持續改善。雖然很多人導入「精實管理」都是看在消除浪費的觀點上,再說,浪費本就不該讓其發生,可是沒有一個企業有辦法做到完全沒有浪費,原因無他,「管理需要」。

企業主在企業經營一段時間後,面對組織活性化下降,生產力無法有效展現的時候,最常感嘆的一句話可能是:「公司的創業精神跑到哪裡去了?…」這是重點,創業之初,企業根本不需要流程、組織與管理,一個人當三個人用,當時目標明確,活下去。慢慢的,組織架設,流程規劃,內控與防弊讓業務複雜化,加上人員缺少與時俱進的成長與訓練,組織老化是必然的過程。

企業開始導入管理,ISO、6 Sigma、(QCC、提案改善,現在已沒有企業感興趣了,卻是最簡單的品質意識貫徹的管理手法),建立系統,ERP、PDM、PLM等等,建立IT系統,理論上企業經營應該越來越順才對,卻是越來越看不到生產力,淪為低生產力經營(微利)。

管理的本質很簡單(Simple is perfect),流程經過一段時間運行後,往往為了解決問題,或是時空改變,就會出現一些不合時宜的元素,如果沒有適時的持續改善,進行流程管理或再造,浪費就悄悄的出現。有心做好「精實管理」的企業,兩大系統的理解是前提,少了這兩大系統的核心,再怎麼學「精實管理」都是枉然,那就是「TQM」與「TPS」。

其次,人員的能力培育,是企業的核心經營課題。為了成本因素,或是經營上的種種原因,這個基本機能(教育訓練)被忽略了。在能力無法勝任或是不足以勝任的前提下,問題叢生,結果為一個本不該是問題的問題,又啟動另一個問題解決流程,又是另一種浪費。

全面品質管理的目標很明確-追求永續。追求永續的條件必須做到顧客滿意、全員參與、持續改善。從這個角度切入來看「精實管理」,答案也呼之欲出,為何那麼多的企業導入「精實管理」的成效不章。大部份對「TQM」不熟的企業,在導入「精實管理」時,會以技巧與工具為核心,希望找到一套可以立即複製,賺大錢的管理模式。這種現象應該怪罪台灣的顧問界,導入ISO的過程,那種文件複製以及系統複製的做法,讓企業以為這就是品質保證,出現偏差的觀念。

不管什麼系統,只要與品質有關的,個人很喜歡用一個品質工具來切入,那就是「4M2S:Man、Material、Machine、Method、System、Space」。這是一套很棒的工具,對於現況問提與落差盤點,方便有簡單,效益無窮。今天就以這個工具來盤點一下為何坊間對「精實管理」有這麼多的誤解。

Man:企業止於人,「精實管理」要成功,除了消除現況的浪費外,不製造浪費也是關鍵,要做到不製造浪費,不只是簡單的SOP而已,沒有持續改善的核心理念,是無法達到不製造浪費的境界。而這部份指的人,不只是現場一線人員,是指全企業,上至領導下至一線員工的全員參與。

Material:企業經營用到很多的材料,製造業直接想到的就是生產材料或是維修備料等等(MRO)。材料只的範圍不止這部份,這是直接材料的部份,還有包括服務業的資訊、作業標準的內容、教育訓練的教材,以及企業的知識管理(K/M)等等均屬之。過少的材料會有斷炊之虞,過多的材料卡住資金,也是成本。

Machine:企業日常營運都會用到一些設備,包括辦公室用的資訊系統,生產線用的生財機器設備,還有各式各樣的設備等等。多了是投資浪費,少了是產能不足,決定經濟規模與生產效率影響頗巨。

Method:方法,作業方法,管理模式,使用工具等等,這部份應該是導入「精實管理」最嚴重的一塊。大部份的企業都想要一步登天,上幾個課,學一點六S的基本概念,就以為學會了「精實管理」,殊不知都只學到皮毛。想想大野先生花了15年時間,才把「精實管理」架設起來,台灣企業天才,一兩個課就有辦法做出「精實管理」,是最大的迷思。

System:系統的建立,包括管理體系、組織、流程、資訊系統等等。硬體的投資台灣企業老闆一點都不手軟,對於軟體(流程、人員能力、人才投資、願景、企業文化…)等的投資卻幾近於吝嗇。這些軟實力沒有被深植的話,再好的工具都是徒然。

Space:環境與文化,這部份才是核心議題。「精實管理」的核心不在消除浪費而已,那只是部份。想當年大野先生去美國,並不是照抄,也不是一昧排斥,取他人之長,補自己之短的積極思維與理念,是企業必須建立的文化。沒有這些文化支撐,員工難以理解為何要持續改善,所有的活動只是應付管理需求,結果製造出來更多的浪費。

以這個工具來盤點「精實管理」的現況,很有感覺,卻需要一點功夫。接下來還必須充分理解TPS的精神,再回頭來看「精實管理」,才可能看到為何要做「精實管理」?要做什麼?與如何做?今天暫且談到此,下期來談談TPS與「精實管理」。兩者弄清楚後,再來進入採購「精實供應鏈」的議題。

Latest comments

03.11 | 01:10

上述11點,能做好好難~

ISO 30414規範沒看過條文,不過覺得好扯,管理應該是變形的/彈性的,把它「標準化」「規格化」似乎不妥,即使是最低標準,那也何必給個最低標準呢?是要大家遵循最低標準=合規就好呢?

03.05 | 22:09

My sentiments exactly!

Share this page